Já falamos nesse outro post sobre os tipos de manutenção. A norma ABNT NBR-5462/1994 define a manutenção preventiva como “manutenção efetuada em intervalos predeterminados, ou

de acordo com critérios prescritos, destinada a reduzir a probabilidade de

falha ou a degradação do funcionamento de um item”. Consiste, basicamente, em restabelecer as condições

de fábrica do item. Tratam-se de ações realizadas a partir de um cronograma,

com periodicidade definida, sem levar em consideração o estado e condição dos

equipamentos.

Tal periodicidade é definida com base em

“gatilhos”, eventos predeterminados que definem a execução de uma ação de

manutenção. Os gatilhos podem ser categorizados em quatro tipos:

- 1- Tempo: “lubrificar mancais a cada 6 meses”

- 2- Horas de funcionamento: “lubrificar mancais a cada 1200 horas”

- 3- Produtividade: “lubrificar mancais a cada 1500 peças produzidas”

- 4- Gatilho misto: “lubrificar mancais a cada 6 meses, 1200 horas ou 1500 peças, o que acontecer primeiro”

Dentre as ações de preventiva, podemos categorizá-las em:

- 1- Inspeção: é uma ação simples, que utiliza os sentidos humanos (tato, audição, olfato, visão) para identificar alterações nos equipamentos.

- 2- Limpeza, reaperto e lubrificação: essas ações permitem que seja feita uma inspeção mais criteriosa, além de manter o equipamento em condições ideais de operação. Por ocasionar a parada do equipamento, resulta em lucro cessante (valor monetário que deixa de ser produzido por conta da parada).

- 3- Troca de componentes: deve ser aplicada somente em componentes cuja taxa de falhas está diretamente relacionada à idade. Também resulta em lucro cessante, além do alto custo com estoque para reposição.

Plano de manutenção preventiva

O plano de manutenção

preventiva é parte fundamental do Planejamento e Controle da Manutenção (PCM),

e deve ser tratado como um projeto. Primeiramente, é necessário coletar dados

sobre os processos, as equipes e principalmente os equipamentos envolvidos. Após

essa etapa, deve-se elaborar documentos como FMEA dos processos e equipamentos

e suas respectivas matrizes de criticidade. É importante ressaltar que o plano

de manutenção preventiva elaborado pelo fabricante do equipamento nem sempre é

a melhor saída. O fabricante conhece o equipamento que produz, mas não conhece

o processo em que ele está inserido. Contudo, é essencial seguir as

recomendações do fabricante em se tratando da homologação de componentes.

Resultados da manutenção preventiva

Ao contrário do que

muitos profissionais pensam, a manutenção preventiva não é o melhor cenário,

apesar de apresentar melhor custo-benefício em relação à manutenção corretiva. A

taxa de falhas se relaciona diretamente à idade em apenas 11% dos equipamentos,

portanto a manutenção preventiva apresenta resultados eficazes somente em tais

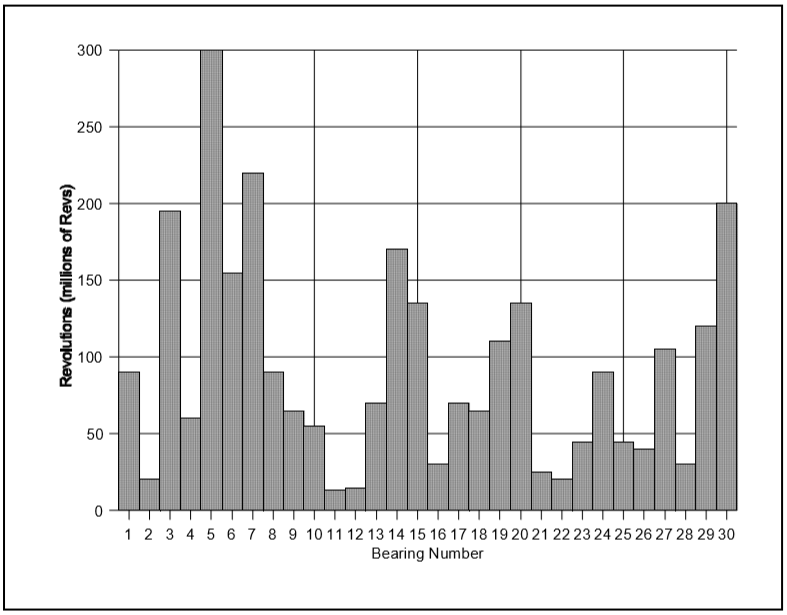

equipamentos. Um estudo feito pela NASA analisou o funcionamento de 30 rolamentos

de esferas, submetidos às mesmas condições, para determinar quando as falhas

surgiriam. O gráfico abaixo mostra o resultado:

Como se pode observar, não há uma relação entre a idade do

rolamento (número de revoluções) e as falhas funcionais. Portanto, ao se basear

o período de troca do componente à sua idade, há uma grande chance de erro. A

melhor saída é monitorar os equipamentos com técnicas preditivas e realizar as

trocas apenas quando falhas forem identificadas.

-----------------------------------------------------------------------------------------------------------

Referências:

Planejamento e Controle da Manutenção descomplicado - Eng. Jhonata Teles Dutra

Por Sofia Chequer

Aluna do primeiro ano de Engenharia Mecânica, buscando contribuir com a transformação e desenvolvimento da indústria brasileira. Apaixonada pela ciência das inovações tecnológicas e pela arte de cozinhar e costurar.

Comentários

Postar um comentário